Neue B2B-Commerce Studie

Jetzt downloadenAkkurate Qualitätssicherung

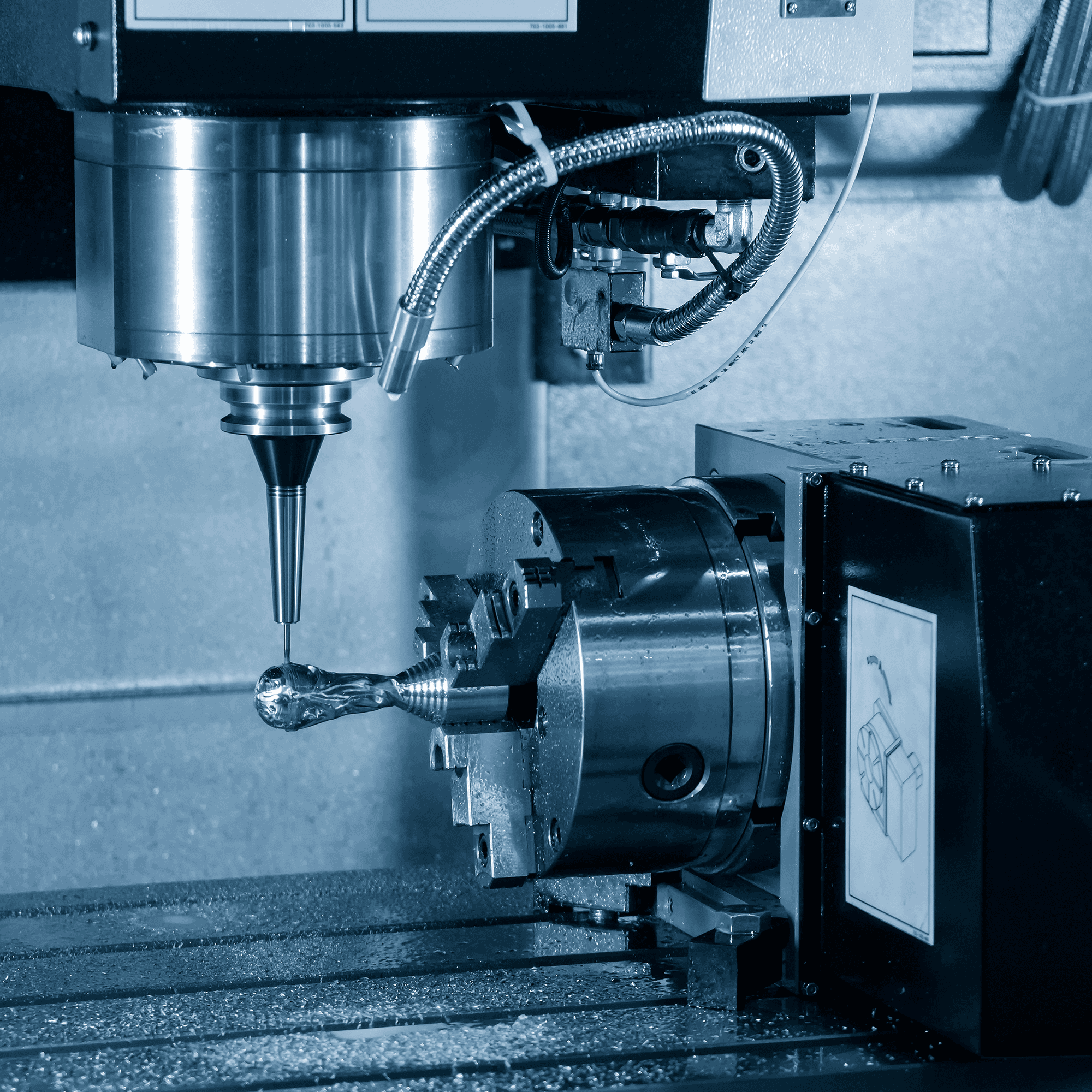

Teilequalität bei CNC-Maschinen in der Produktion verbessern

Die Vorhersage der Teilequalität ist eine immer wertvoller werdende Qualifikation in der Fertigung.

Der weit verbreitete Einsatz von CNC-Maschinen (Computer Numerical Control) bietet eine einzigartige Möglichkeit, prädiktive Analysen für eine bessere Qualitätskontrolle zu integrieren. Speziell montierte Sensoren, z. B. am Spindelgehäuse, bieten zusätzliche Vorteile: Sie sind empfindlich und dennoch von Gefahren wie fliegenden Spänen, Öl und anderen Verunreinigungen isoliert, was eine effizientere Datenerfassung ermöglicht.

Abtastrate

Rohdaten pro Stunde

unterschiedliche Werkzeugoperationen

Die Herausforderung

Daten und Leistung im Gleichgewicht

Die primäre Herausforderung besteht darin, die Qualität der von einem horizontalen 4-Achsen-CNC-Bearbeitungszentrum gefertigten Teile genau vorherzusagen. Diese Zentren sind von Natur aus vielseitig und können mehr als zehn verschiedene Prozesse durchführen.

Eine Vielzahl von Variablen, wie z. B. Motor- und Spindelzustände, müssen kontinuierlich überwacht werden. Da es mehrere Datenquellen und unterschiedliche Messintervalle gibt, ist die Verwaltung der großen Datenmenge eine komplexe Aufgabe. Darüber hinaus besteht in der Regel ein starkes Ungleichgewicht in den gekennzeichneten Daten: Die meisten produzierten Teile sind von guter Qualität und nur wenige – in der Regel ein niedriger einstelliger Prozentsatz – werden als schlechte Qualität geprüft.

Die Lösung

Daten für Qualität und Effizienz gewinnbringend nutzen

Datenerfassung

Um diesen Herausforderungen zu begegnen, werden Beschleunigungssensoren an der Rückseite der Maschine am Spindelgehäuse installiert. Diese Beschleunigungsmesser sind so konzipiert, dass sie kritische Daten erfassen, die dann sowohl im Zeit- als auch im Frequenzbereich analysiert werden, um Anomalien zu erkennen.

Edge-Processing

Angesichts der riesigen Datenmengen wird Edge Computing eingesetzt, um die Daten in Echtzeit zu verarbeiten, die Latenzzeit zu verkürzen und sofortiges Feedback in der Fertigung zu geben. Produktionsexperten kommentieren diese Daten mit Hilfe intuitiver Eingabemasken und verbessern so die Datenqualität und -genauigkeit.

Cloud-basiertes Training

Machine Learning-Modelle werden in der Cloud trainiert, wobei die enormen Rechenressourcen genutzt werden. Nach dem Training werden diese Modelle für eine sofortige Echtzeitanalyse zurück an den Arbeitsplatz geschickt.

Multidirektionale Überwachung

Um ein umfassendes Verständnis zu erhalten, werden Messungen in drei Richtungen - x, y und z - vorgenommen, um Schwingungen und Frequenzen zu überwachen. Anomale Produktionsprozesse werden markiert und in den Daten-Trainings-Pool zurückgeführt, um das Modell kontinuierlich zu verfeinern.

Benutzeroberfläche

Die Benutzeroberfläche der Lösung wurde mit Blick auf den Endbenutzer und effiziente Arbeitsabläufe entwickelt und enthält ein Ampelsystem, das den Maschinenstatus anzeigt und genau feststellt, welche gemessenen Elemente Anomalien aufweisen.

Mit dieser strukturierten Lösung meistern wir erfolgreich die Herausforderungen, die sich aus der hohen Vielseitigkeit und Datenkomplexität von horizontalen 4-Achsen-CNC-Bearbeitungszentren ergeben. Das Ergebnis ist ein vorausschauendes Qualitätsmodell, das das Risiko fehlerhafter Teile deutlich reduziert und die gesamte betriebliche Effizienz verbessert, was zu einer höheren OEE führt und einen frühen ROI ermöglicht.

Wir würden gerne mit Ihnen die Möglichkeiten der prädiktiven Qualität für Ihr Unternehmen unter Berücksichtigung der Einstellungen Ihrer Produktionsprozesse und unserer Expertise diskutieren.