- In diesem Analyst View gibt es einen Vergleich zwischen der klassischen Prozessanalyse und dem Process Mining,

- es werden die Möglichkeiten des Process Mining anhand von einigen Beispielen aufgezeigt und

- die Schwachstellen in der End-to-end-Prozess-Betrachtung aufgezeigt.

Status Quo – Prozessanalyse

Um langfristig Kosten zu sparen, seine Prozesse effizienter zu gestalten und in der heutigen Zeit schnell auf Veränderung reagieren zu können, ist es wichtig, dass jedes Unternehmen den Ist-Zustand seiner Prozesse kennt. Tatsächlich gibt es aber in sehr vielen Unternehmen immer noch eine Diskrepanz zwischen dem Stand, wie ein Prozess ablaufen sollte und dem, wie er tatsächlich in der Realität gelebt wird.

Heerscharen von Prozessmanagern und Prozessberatern gehen in regelmäßigen Abständen durch Unternehmen, um die Abläufe und Prozesse zu analysieren und zu optimieren. Generell wird gemeinsam der aktuelle Ist-Prozess auf ein Flipchart gezeichnet, Dokumente geprüft und Schnittstellen besprochen. Dies passiert in mehreren Schleifen mit allen Beteiligten.

Teilweise dauert dieses Vorgehen mehrere Wochen und Monate, je nach Verfügbarkeit der teilnehmenden Personen und durch die langen Diskussionen über einzelne Prozessschritte. Zusätzlich müssen die Ergebnisse natürlich noch dokumentiert werden.

Um danach in die eigentliche Optimierungsphase zu gelangen, dauert es nicht selten auch nochmals die gleiche Zeitspanne, die die Ist-Aufnahme schon verschlungen hat.

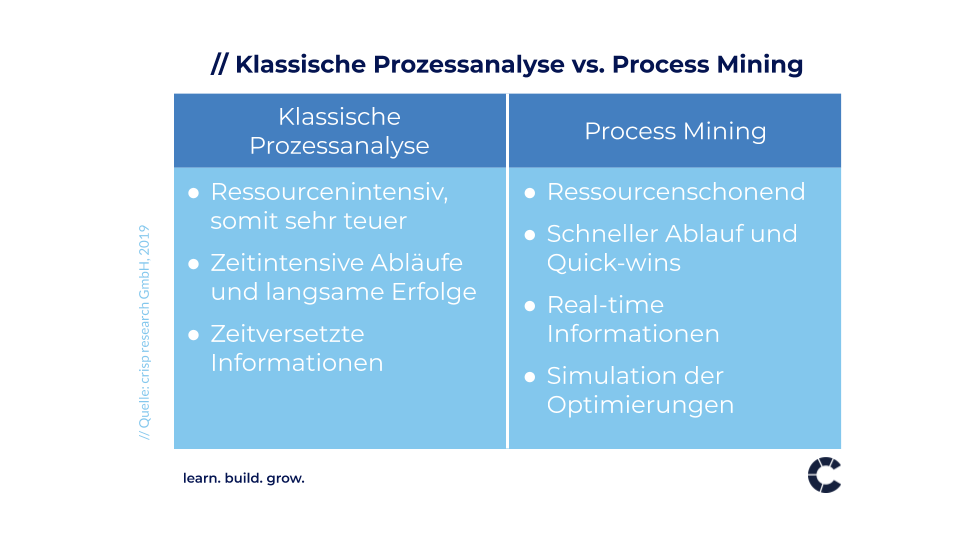

Dieser kurze Abriss legt die Nachteile der klassischen Prozessanalyse und Optimierung direkt offen:

- Ressourcenintensiv, somit sehr teuer

- Zeitintensive Abläufe und langsame Erfolge

- Zeitversetzte Informationen

New Kid on the Block – Process Mining

Um diesen Vorgehen entgegenzuwirken und die Tools der Digitalisierung auch für das Feld des Prozessmanagements zu nutzen, hat sich in den letzten Jahren das Feld des “Process Mining” entwickelt.

Die Anbieter versprechen hier vollautomatisierte Prozessdarstellungen und -analysen über ihre “Plug-and-Play-Software”. Hierbei werden die Daten aus diversen Backend-Systemen (ERP, CRM, SCM, etc.) ausgelesen und anschließend die Prozesse visuell aufbereitet. Dies geschieht (meist) vollautomatisch Dank der vorhandenen Algorithmen.

Die Künstliche Intelligenz im Hintergrund gibt im nächsten Schritt den Flaschenhals des analysierten Prozesses aus und schlägt direkt Optimierungsmaßnahmen vor, um zum Beispiel Durchlaufzeiten zu verkürzen. Bevor man diese aber direkt umsetzt, hat man in der Regel die Möglichkeit, sich die verschiedenen Optimierungsmöglichkeiten simulieren zu lassen, um einen direkten Eindruck der Potentiale zu bekommen.

Auf den ersten Blick bieten sich so einige Vorteile, gegenüber der “klassischen Prozessanalyse”:

- Ressourcenschonend, da weitgehend automatisiert

- Schneller Ablauf und Quick-wins

- Real-Time-Informationen

- Simulation der Optimierungen

Chancen und Möglichkeiten

Um zu zeigen, bei welchen Abläufen sich Process Mining anwenden lässt, stellen die Softwarehersteller naturgemäß Use Cases und Referenzen zur Verfügung. Exemplarisch sind hier einige aufgezeigt und zusammengefasst:

Optimierung des Produktionsprozesses von Trommelmotoren bei der Interroll Gruppe

- Abweichend zum Soll-Prozess wurden über 3.000 komplexe Prozessvarianten identifiziert.

- Aufträge zeigten eine mehr als 7-fach höhere Durchlaufzeit als normal. Hier wurde die Ursache gefunden und optimiert.

- Durch Verbesserung der Datenstruktur gelang effektiveres Reporting und der kontinuierliche Verbesserungsprozess wurde auf klaren Fakten gestützt.

Monitoring und Optimierung der Produktion von Fahrzeuginterieur bei Eissmann Automotive

- Vergleich verschiedener Werke – es werden sofort Abweichungen erkannt und die Werke können sich gegenseitig mit Best Practices verbessern.

- Produkte mit einem bestimmten Kleber dürfen nicht später als 4 Stunden nach dem Auftragen weiterverarbeitet werden. Um Ausschuss zu vermeiden, werden genau diese Prozessparameter getrackt und die Informationen entsprechend bereitgestellt.

- Taktraten werden kontinuierlich überprüft und angepasst – hiermit wird eine genauere Just-in-Sequence-Produktion für die Kunden ermöglicht.

Optimierung des Order-to-Cash-Prozesses bei einem globalen Chemie Konzern

Einsparung von 1,2 Millionen $ durch

- die Eliminierung von Auftragsänderungen durch den Kunden,

- die Straffung des Zahlungsverkehrs und

- die Identifizierung versteckter Möglichkeiten der Standardisierung.

Herausforderungen des Process Mining

Bei all den schönen Success-Stories muss bedacht werden, dass nicht in jedem Unternehmen die Datenstruktur optimal ist, um Prozesse einfach aus dem ERP-System, wie z.B. SAP, auslesen zu können. In vielen Unternehmen liegen oftmals produktive Daten in Excel-Tabellen vor, so die Erfahrungen aus unserem Beratungsalltag.

Auch gibt es keine einheitlichen Standards zwischen diversen Systemen, so dass in der Regel immer noch Anpassungsbedarf an die Process Mining Software besteht – nicht das versprochene Plug-und-Play. Diese Fakten erschweren somit die ganzheitliche Betrachtung der End-to-end-Prozesse.

Außerdem muss sich in der Praxis noch herausstellen, wie gut die Künstliche Intelligenz der einzelnen Anbieter tatsächlich ist. Funktioniert sie wirklich für alle möglichen Industrien schon jetzt sehr gut oder nur für einen Industriezweig? Sind es eventuell doch nur optimierte Use-Cases für die Webseite und die Algorithmen sind in der Realität noch gar nicht soweit?

All diese Fragen sollten sich CIO’s und COO’s stellen und kritisch hinterfragen, wenn sie sich mit der Thematik des Process Mining auseinandersetzen.

Handlungsempfehlung für CIOs und COOs

Trotz der oben genannten Herausforderungen sollten sich Verantwortliche unbedingt mit dem Thema Process Mining auseinander setzen. Ist erst einmal eine gute Basis der Datenstruktur geschaffen, ergeben sich durch die automatisierte Analyse und die Optimierungsvorschläge /-simulationen einige interessante und spannende Möglichkeiten der Prozessverbesserung.

In Zeiten, in denen propagiert wird, dass “Daten das neue Gold sind”, ist es umso wichtiger, seine eigenen Prozess-Daten im Griff zu haben und diese für alle Mitarbeiter leicht erreichbar zu haben.

Mit der weiteren Entwicklung von Künstlicher Intelligenz werden auch die Process Mining Systeme immer besser werden und so langfristig auch einen enormen Mehrwert stiften.

Liebe Prozessmanager, keine Angst: Auch Sie werden weiterhin benötigt, denn es ist enorm wichtig, dass die Daten, die von den Algorithmen aufgenommen und analysiert werden, auch von fachkundigen Personal interpretiert werden. Prozessmanager bleiben weiterhin verantwortlich für Prozessoptimierungen, nur dass diese mit Unterstützung durch Künstliche Intelligenz deutlich beschleunigt werden können.