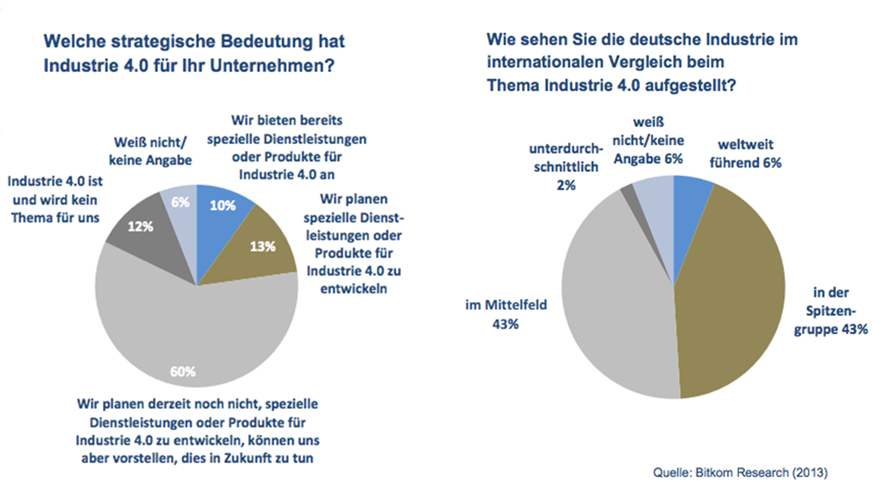

Das Thema “Industrie 4.0″ köchelt so vor sich hin. Obwohl es bereits auf den vergangenen großen Messen eine wichtige Rolle gespielt hat, einige Unternehmen bereits erste Erfolge vorzeigen können und sogar die Bundesregierung entsprechende Strategiepapiere dazu entwickelt hat, ist es noch vergleichsweise ruhig in vielen Unternehmen bei dieser sehr grundlegenden Reformierung unserer Arbeitsprozesse. Gerade mal die Hälfte der deutschen Industrieunternehmen beschäftigt sich aktiv mit dem Thema und davon haben nur 10 % bereits konkrete Anwendungen im Einsatz. Auf der einen Seite ist es verwunderlich, dass so wenig passiert. Auf der anderen Seite ist somit noch genug Zeit, dass sich die Unternehmen – neben den technischen Fragestellungen – auch mit den Herausforderungen bei der Qualifizierung und Vorbereitung ihrer Mitarbeiter auseinandersetzen.

Industrie 4.0 – Erst am Beginn der Hypekurve

Die Grundlage von Industrie 4.0 ist ein noch schnellerer und intensiverer Datenaustausch

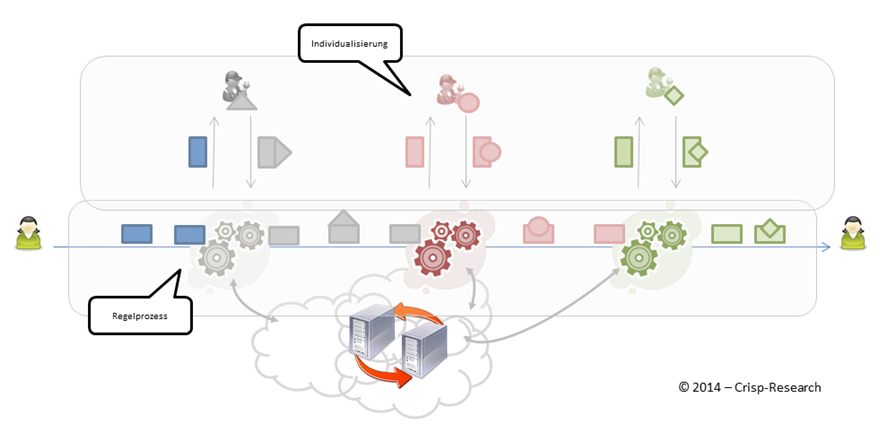

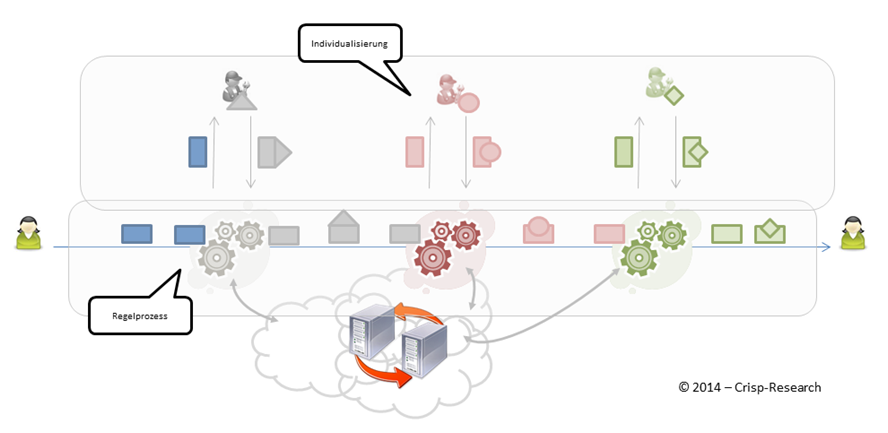

Die Entwicklungen, die sich durch den Ansatz der Industrie 4.0 ergeben, werden unsere Fabriken und unser Produktionsverfahren massiv verändern. Die gesamte Wertschöpfungskette wird noch stärker wie bisher integriert und voneinander abhängig werden. Bereits bei der Bestellung erhält der Kunde neue Möglichkeiten sein Produkt zu konfigurieren, zu designen oder auch neu zu entwickeln, z.B. mit Hilfe von 3D Modellen. Das geht bis hin zu Änderungen während der Produktion durch den Kunden in Echtzeit. Der Kunde erfährt bereits bei der Anpassung, ob das notwendige Produkt vom Zulieferer verfügbar ist und daher die Änderung realisiert werden kann. Hierfür ist es notwendig, dass zwischen den am Produktionsprozess beteiligten Unternehmen noch mehr und noch schneller die notwendigen Prozessinformationen ausgetauscht werden. Die technologische Basis für Industrie 4.0 sind schnelle und große Netzwerke, Cloud und Big Data, analytische Verfahren sowie neue Anwendungen, die diese neue Qualität an Informationen verarbeiten und in Echtzeit von den Maschinen im entsprechenden Produktionsprozess erhalten oder zur Verfügung stellen.

(siehe auch: Internet of Things: Der Einfluss auf den CIO von René Büst)

Werden die Menschen im Produktionsprozess überflüssig?

Aber was passiert mit den Menschen, die am Produktionsprozess bisher beteiligt waren? Werden sie überflüssig? Reicht dem Kunden in Zukunft ein mobiles Endgerät und ein paar Klicks später wird der Produktionsprozess irgendwo auf der Welt gestartet, das Werkstück produziert, die Qualität geprüft und an den vollautomatischen Versender übergeben, ohne das ein manuelle Eingriff notwendig gewesen wäre?

Angebote dieser Art wird es geben. Bei einfachen, wenig erklärungsbedürftigen und modularen Produkten mit einer geringen Komplexität wird der Eingriff durch den Menschen wegfallen. Ein Kunde bestellt bei einem Händler seine Waren, diese werden automatisch verpackt und in naher Zukunft (mit großer Wahrscheinlichkeit) per Drohne zugestellt. In Versuchsanlagen werden diese Serviceangebote bereits erfolgreich getestet. Auch wird es eine Verlagerung der Tätigkeiten während dem Produktionsprozess geben. Monotone, sich wiederholende Aufgaben werden noch mehr von Automaten übernommen werden.

Aber sobald die Anforderungen durch z.B. eine Individualisierung, komplexer werden, wird der Eingriff durch einen qualifizierten Mitarbeiter notwendig bleiben. Der einzelne Mitarbeiter wird mehr Entscheidungen treffen, die den einzelnen Produktionsablauf betreffen bzw. sogar in den kompletten Produktionskreislauf eingreifen. Zum Beispiel wenn beim genannten Bestellprozess der Kunde eine besondere Anforderung hat, die aus dem Regelwerk herausfällt und nicht durch die Computersysteme entschieden werden kann. An dieser Stelle greift der Mitarbeiter ein und fährt mit einem manuellen Prozess fort.

Um dies zu realisieren wird es notwendig sein, dass die Unternehmen die Arbeitsfelder der Mitarbeiter neu gestalten. Die Mitarbeiter im Produktionsprozess werden immer dann eingreifen, wenn das zwar komplexe, aber doch auf mehr oder weniger geordneten Routinen ausgerichtete Regelwerk durchbrochen wird. Vorgänge, die außerhalb der Routine liegen, werden daher für den einzelnen zum Regelfall werden. Der Arbeiter greift dann durch seine Entscheidungen in den Produktionsprozess einer langen Kette ein. Daher wird es notwendig sein, die Abläufe im Produktionsprozess noch transparenter, verständlicher und einfacher zu gestalten. Außerdem müssen Fehler im Systemablauf berücksichtigt werden können, um die weitere Produktion aufrecht zu erhalten.

Unternehmen müssen den Vorlauf nutzen, um ihre Mitarbeiter und Manager vorzubereiten

Industrie 4.0 bedeutet also für den einzelnen Mitarbeiter weniger manuelle Routineaufgaben im Produktionsprozess, dafür umso mehr die Notwendigkeit Entscheidungen zu treffen und entsprechend zu handeln. Das heißt im Umkehrschluss auch, dass im Management direkt oberhalb der Produktion weniger Entscheidungen zu treffen sind. Bisher war die Ausnahme im Produktionsprozess der Sonderfall, in Zukunft wird sie zum Regelfall für die Mitarbeiter werden. Immer dann wenn die Computer und Maschinen die Aufgabe nicht selbständig lösen können, wird der Eingriff des Menschen notwendig werden.

Wie bei jeder großen Veränderung wird deutliche Verschiebungen von den bisherigen Tätigkeiten hin zu anderen Aufgaben und der daraus resultierend neuen Qualifikationen geben. Davon betroffen werden nicht nur die Produktionsmitarbeiter sein, sondern vor allem auch bei dem im Prozess-nahen Management tätigen Mitarbeiter wird es gravierende Änderungen geben. Entscheidungen werden näher am Produktionsprozess von den dort tätigen Mitarbeitern getroffen.

Gewinner werden diejenigen sein, die über eine sehr gute berufliche Qualifizierung verfügen und bisher im Produktionsprozess aktiv mitgearbeitet und gestaltet haben. Ihre zukünftigen Aufgaben werden weniger durch Routineaufgaben geprägt sein, sondern sie werden sich mehr mit den nun auftretenden Besonderheiten im Produktionsprozess beschäftigen müssen.

Talent Management: Wie bereitet ein Unternehmen ihre Mitarbeiter auf die neuen Aufgaben vor?

Der Trend „Industrie 4.0“ ist da und er wird sich weiter entwickeln. Das heißt für die Unternehmen, dass sie ihre Mitarbeiter – oder um es moderner zu formulieren ihre Talente – weiterentwickeln müssen. Unternehmen werden nicht leichtfertig ihre Mitarbeiter austauschen, um den neuen Anforderungen gerecht zu werden. Dafür hat sich der Arbeitsmarkt zu stark gewandelt – 2/3 der Unternehmen spüren den Fachkräftemangel. Für den Großteil (76%) der Unternehmen ist jedoch die Entwicklung entsprechender Weiterbildungsangebote die größte Herausforderung. Noch ist für viele zu unsicher wohin die Reise gehen wird. Daher ist es schwierig konkrete Qualifizierungsmaßnahmen zu entwickeln. Aber auch die Mitarbeiter werden sich weiterentwickeln müssen. Wie bei jeder Veränderung mit ungewissem Ausgang, beginnen Wandel und die Erkenntnis zur Veränderung oftmals mit einer Blockadehaltung. Um das zu verhindern, müssen sich die verantwortlichen Manager im Unternehmen gemeinsam mit ihren Mitarbeitern sich auf den Weg machen und sich auf die Herausforderungen vorbereiten.

Zusammenfassung: Herausforderungen für die Unternehmen

- Entwicklung transparenter Prozesse

- Die Produktionsmitarbeiter in die Kommunikations- und Informationsprozesse stärker mit einbinden

- Mitarbeitermotivation stärken

- Qualifizierung der Mitarbeiter auf die neuen Aufgaben und Herausforderungen

- Vorbereitung auf die Entwicklung neuer Berufe

- Bessere Interaktionsmöglichkeiten zwischen Mensch und Maschine über den gesamten Produktionsprozess

- Entwicklung neuer Kontroll- und Unterstützungssysteme

Bis die Entwicklungen und Veränderungen durch Industrie 4.0 in der Breite Einzug hält, müssen Unternehmen ihre Abläufe, Strukturen und Mitarbeiter auf die neuen Anforderungen in der Produktion vorbereiten. Wie bereits seit ein paar Jahren die Kommunikation und Zusammenarbeit in Unternehmen durch Social Collaboration Werkzeuge verändert wurde, wird die starke Vernetzung und Integration der Produktionsabläufe die Zusammenarbeit und die Aufgaben verändern.